Proveemos Asistencia Técnica especializada continua para el estudio y análisis de necesidades de lubricación y filtración, el enfoque de PRODIMSA es ofrecer soluciones prácticas y accesibles.

El análisis de nuestros laboratorios, se complementa con reportes de laboratorios en el exterior, que le ayudarán a seleccionar el producto más adecuado para sus tareas, así como una rutina de servicio que amplíe y garantice la vida útil de las máquinas.

Para mayor información contactar a los números pilotos 3 312 3115 o 784 55666 en horario de oficina o enviar un mail a ibustos@prodimsa.com, Ing. Iván Bustos, Jefe Asistencia Técnica.

CAPACITACIONES

Contamos con profesionales especialistas en los diferentes temas de lubricación, los cuales también brindan capacitaciones al personal para su constante actualización, a los clientes de manera programada o por solicitud directa.

LABORATORIOS

El servicio de provisión de lubricantes, incluye el análisis de los lubricantes en servicio, que se realizará durante el período del contrato con el cliente, motivo por lo cual se entregará el material necesario que se requiere para el muestreo de aceite:

- Envase con cierre hermético

- Etiqueta para identificación de la muestra

- Manguera para toma de muestra

El análisis básico es realizado en nuestro propio laboratorio o en las instalaciones del cliente. El análisis básico es un procedimiento realizado para la conformidad y el mejor rendimiento de los mantenimientos predictivos y preventivos de nuestros clientes. Gracias a este servicio podemos predecir las diferentes fallas en los equipos, como también podemos interpretar el comportamiento del aceite y otros sistemas.

Mediante estos análisis podemos identificar varios parámetros como ser la viscosidad del aceite a 40°C, dispersión del aceite, contaminación con combustible y agua, contenido de bases totales y contenido de partículas.

Todos estos parámetros son medidos e interpretados, relacionándolos entre sí, para determinar el estado del equipo y del lubricante.

Se realizará el análisis de la muestra de aceite en un laboratorio exterior del país, con el cual ya se viene trabajando hace más de doce años con un promedio de 200 muestras analizadas por mes, con un tiempo de respuesta eficaz desde la recepción de las muestras hasta oficinas de Prodimsa.

Para Motores de Combustión Interna:

- Análisis espectroscópico (elementos encontrados en ppm, ya sean aditivos, metales de desgaste, o contaminantes)

- Análisis FTIR, espectro infrarrojo, (oxidación, nitración, agua)

- Total Acid Number (TAN)

- Total Base Number (TBN)

- Viscosidad a 40 °C o a 100°C

- Porcentaje de contaminación por hollin.

Para Turbinas:

- Análisis espectroscópico (elementos encontrados en ppm, ya sean aditivos, metales de desgaste, o contaminantes)

- Análisis FTIR, espectro infrarrojo, (oxidación, nitración, agua)

- Total Acid Number (TAN)

- Total Base Number (TBN)

- Viscosidad a 40 °C.

- Conteo de partículas (>4, >6, >14, >23, >50 micrones).

Para Motores estacionários a Gas:

- Análisis espectroscópico (elementos encontrados en ppm, ya sean aditivos, metales de desgaste, o contaminantes)

- Análisis FTIR, espectro infrarrojo, (oxidación, nitración, agua)

- Total Acid Number (TAN)

- Total Base Number (TBN)

- Oxidación y nitración

- Viscosidad a 100 °C.

Para sistemas hidráulicos y transmisiones:

- Análisis espectroscópico (elementos encontrados en ppm, ya sean aditivos, metales de desgaste, o contaminantes)

- Contaminación por agua.

- Viscosidad a 40 °C.

- Conteo de partículas (>4, >6, >14, >23, >50 micrones).

PREGUNTAS FRECUENTES

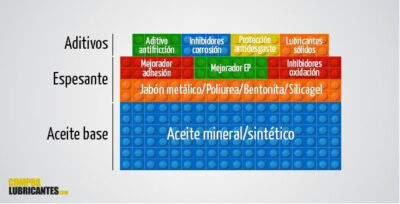

Funciones del los Aditivos

Los aditivos, por tanto, mejoran los parámetros de rendimiento del aceite base, potenciando las propiedades existentes; suprimiendo las que no sean válidas; o introduciendo nuevas propiedades que optimizan la eficacia del lubricante o aceite.

- Evitan la oxidacióndel aceite.

- Ralentizan los efectos negativos como el desgaste o el bloqueo de filtros.

- Mejoran la fluidez del aceite.

En un lubricante, la proporción de aditivos suele estar en el 15-30% del volumen del aceite formulado.

Estos compuestos químicos pueden ser orgánicos o inorgánicos; estar disueltos o sólidos en el aceite.

Tipos de aditivos

Para entender el comportamiento que tienen estos componentes, a continuación, os explicamos qué tipos de aditivos son los más frecuentes y para qué sirven.

Aditivos que mejoran las propiedades del aceite base

- Antioxidantes: la funcionalidad del lubricante está limitada por la oxidación o envejecimiento del aceite base. Estos aditivos se encargan de ralentizar este proceso de oxidación al prevenir la formación de ácidos, lodos e incrementos de viscosidad derivados de la oxidación.

- Inhibidores de la corrosión y anti herrumbre: la condensación de agua dentro de la maquinaria provoca la oxidación y corrosión, procesos que se deben repeler, gracias a una película lubricante que se forma sobre las partes metálicas resistentes al agua. Estos aditivos se encargan de proteger los cojinetes sellando las superficies que están en contacto con el agua y los ácidos corrosivos.

- Antiespumantes: estos aditivos evitan la formación de burbujas que llevarían aire al circuito de lubricación y aceleraría el proceso de oxidación del lubricante.

- Diluyentes: estos aditivos hacen posible que el lubricante fluya a bajas temperaturas.

Aditivos que aportan nuevas propiedades al aceite base

- Antidesgaste y Aditivos Extrema Presión(EP): estos componentes son esenciales para evitar la soldadura de las partes móviles. Se adhieren a las superficies metálicas, creando una a película sólida de lubricante que evita el contacto metal-metal.

- Detergentes: estos aditivos trabajan en la parte más importante del motor(anillos, cilindros, pistones y válvulas) manteniendo las superficies limpias de depósitos. Principalmente, son agentes limpiadores y combaten los efectos de las altas temperaturas, es decir, lo que provoca la oxidación del lubricante.

- Dispersantes: estos aditivos estabilizan los residuos contaminantes durante la vida del lubricante, como las partículas de hollín de los motores diésel o los lodos de la gasolina. También ralentizan los efectos negativos del incremento de viscosidad, desgaste o bloqueo de los filtros.

- Modificadores de fricción: estos aditivos reaccionan químicamente con las superficies metálicas formando una fina película protectora.

Fuente Noria

La principal fuente de pérdida de ingresos debido al tiempo de inactividad de la maquinaria comúnmente es un resultado directo de algún tipo de contaminación, ya sea tierra, agua, material de proceso, lubricante incorrecto, o alguna mezcla de estos. Los resultados del análisis del lubricante pueden identificar estos contaminantes, pero a menos que usted esté consciente de los problemas reales que pueden surgir de ellos, es difícil implementar las acciones correctas.

Abrasivos

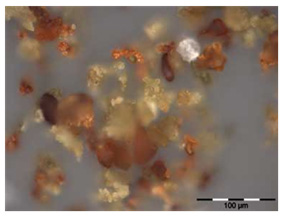

Los abrasivos son los primeros en la lista por ser el problema que más resalta en los resultados del análisis de lubricante, ya que tienden a causar el mayor daño. Generalmente son contaminantes duros y su tamaño puede estar en el rango de los claros dinámicos que hay entre los componentes de la maquinaria, por lo que pueden causar mucho desgaste.

Las formas más frecuentes de los abrasivos son el polvo y la tierra (probablemente suspendidos en el aire, o posiblemente introducidos durante las tareas de mantenimiento) y de productos del proceso (si en el proceso existe cualquier cantidad de partículas, es posible que este particulado ingrese al sistema de lubricación y cause daño, sin importar qué tan suave o dura sea la partícula).

La contaminación con partículas abrasivas tiene como consecuencia el desgaste de la maquinaria, pero también puede provocar la degradación del lubricante.

El desgaste abrasivo o desgaste de corte se encuentra generalmente en sistemas en donde existe una carga deslizante en cualquier sitio de la unidad. Comúnmente se da en cojinetes planos u otros componentes de metales suaves, en donde las partículas abrasivas pueden introducirse en el metal suave y luego cortar la dura superficie de acero. Esto no quiere decir que no se pueda tener desgaste de corte en una aleación de cobre; el metal producido depende de la metalurgia de las superficies que entran en contacto y la dureza del contaminante.

Los sistemas en donde se presenta movimiento rotatorio (rodamientos, engranajes, etc.) son más propensos a tener picaduras causadas por contaminación abrasiva. Como las partículas ruedan a través de la zona de carga, la presión extrema ejercida sobre el punto de contacto entre las pistas y los elementos rodantes pueden picar las superficies, dando origen a grietas e iniciando el desgaste por fatiga y potencialmente el desconchado (spalling).

Es más probable que la degradación del lubricante sea causada por otra fuente, pero puede verse una ligera disminución en su vida debido a la contaminación con partículas. Cuando una unidad se desgasta, el metal liberado por los abrasivos puede convertirse en un catalizador, y estas partículas incrementan el área superficial que puede entrar en contacto con el lubricante y los subproductos de la degradación.

Para identificar los contaminantes abrasivos y el desgaste que causan, se utiliza el análisis espectrométrico de elementos metálicos (AES). Si usted ha efectuado un análisis a un aceite contaminado con partículas, lo que normalmente ve es un aumento en la concentración del metal de los elementos que entran en contacto directo con los abrasivos. En engranajes, tenderá a encontrar altos niveles de hierro con metales de baja aleación (cromo, níquel, manganeso), y un aumento en el nivel de silicio y de aluminio si hay suficiente contaminación, ya que por lo general la relación silicio-aluminio es de aproximadamente 3 a 1.

Otra prueba común para monitorear la contaminación es el conteo de partículas. Cabe destacar que el conteo de partículas no distingue las partículas que está contando. Agua, aire, tierra, fibras, metales, etc., pueden contarse como una “partícula”, así que para identificar qué tipo de contaminante está presente, tendrá que hacer algunas pruebas adicionales o buscar en los demás resultados del análisis de lubricante.

Una recomendación típica en su reporte del análisis del lubricante será corregir primero el punto de ingreso de las partículas. Esto no siempre es posible para el usuario final, pero la protección de la maquinaria debe ser una de las principales recomendaciones de un analista. Por desgracia, es muy común que no exista una buena interacción entre el laboratorio y el usuario final, por lo que, a falta de este conocimiento, el analista debe apostar siempre por proteger la maquinaria.

Después, es probable que le sugieran filtrar el lubricante. Una vez más, esto no siempre es factible para el usuario, o posiblemente en la planta no se cuenta con el equipo necesario para hacerlo, pero sabiendo que físicamente es posible filtrar la mayoría de los lubricantes y es mejor no abrir un sistema si no es necesario, la filtración debe ser una de las primeras opciones en la mayoría de los casos.

Si la filtración definitivamente no es una opción, puede ser que le sugieran cambiar el lubricante. Esto no es tan óptimo como la filtración, pero cuando se tiene contaminación es muy probable que su lubricante nuevo esté mucho más limpio que el lubricante que tiene en el sistema, por lo que conseguirá diluir el nivel de contaminación y reducir el desgaste abrasivo.

La última recomendación probable es que efectúe algún tipo de prueba de excepción. Esto dependerá de si en el sistema hay desgaste evidente, de acuerdo con los metales de desgaste presentes. La ferrografía analítica o la prueba de membrana pueden ayudar a evaluar la severidad del daño que se ha presentado en la unidad, para determinar si es necesario tomar medidas inmediatas, o si el desgaste no es tan grave como podría parecer.

Agua

El agua es el siguiente contaminante más común y que probablemente le causará problemas a la maquinaria. Hay tres formas en que puede estar el agua en el aceite.

El agua disuelta generalmente no es perjudicial, excepto en circunstancias extremas o maquinaria altamente sensible, en las cuales debe haber niveles excepcionalmente bajos de agua. Este tipo de agua ingresa al lubricante a través de la humedad del aire y el lubricante simplemente absorbe el agua hasta alcanzar su punto de saturación. En este punto aún no se aprecia ningún signo de contaminación con agua, tales como opacidad o turbidez.

El agua emulsionada es la forma más dañina de la contaminación. Se presenta cuando hay suficiente cantidad de agua en el lubricante y se rebasa su punto de saturación. Al llegar a este punto, puede entrar en la corriente de lubricación. La agitación mecánica causada por la máquina puede favorecer la formación de la emulsión; esta también puede ser causada por algún aditivo del lubricante. Sin importar el mecanismo principal de formación, por lo general el lubricante se ve opaco o turbio. La opacidad es causada por las pequeñas gotitas de agua que están dentro del aceite. Esta forma de agua es la más perjudicial, ya que fluye libremente con el lubricante y se introduce en la zona de carga.

El agua libre es un poco menos dañina que el agua emulsionada, pero sigue siendo un problema. Algunos lubricantes no retienen el agua en suspensión más allá del punto de saturación y separan el agua. El agua por lo general es más densa que los lubricantes minerales, por lo que se irá al fondo del tanque, donde puede ser drenada. Algunos de los problemas que se derivan de la continua contaminación con agua son: el agua se vuelve parte de la corriente de lubricante y puede afectar la formación de la película lubricante; afecta la capacidad del lubricante para separarse del agua (demulsibilidad) dejando que se formen emulsiones; puede promover la contaminación biológica (hongos y bacterias) que contribuyen a degradar aún más el aceite y obstruir los filtros; existe la posibilidad de un riesgo de seguridad si se permite el ingreso continuo de agua al tanque, desbordándolo.

La contaminación con agua causa daño tanto al lubricante como a la maquinaria. La principal degradación que causa en la maquinaria es la herrumbre. Cada vez que el lubricante se contamina con agua, existe la posibilidad de que se forme herrumbre en casi cualquier superficie de hierro/acero. La herrumbre es muy dura, más dura que el acero, y crea partículas abrasivas que se suman al problema del agua.

Otro problema de la contaminación con agua es la fragilización por hidrógeno. En este fenómeno, el agua se descompone en oxígeno e hidrógeno, siendo absorbido el hidrógeno por las superficies metálicas. Esto crea una superficie más dura, pero más frágil, que no puede flexionarse como lo requiere la lubricación elastohidrodinámica para permitir que los elementos rodantes funcionen correctamente. Como consecuencia se provoca el agrietamiento de las superficies rodantes, dando inicio al desconchado.

En lo que respecta a la película lubricante, el principal problema con el agua es que se introduce en la zona de carga de los componentes. En este punto, el agua es incapaz de soportar carga, por lo que ésta colapsa de forma continua sobre una película lubricante mucho más delgada y hace que los componentes entren en contacto, ocasionando desgaste.

El agua causará envejecimiento prematuro del lubricante. Un concepto ampliamente aceptado es que el agua reducirá la vida útil del lubricante a una décima parte de su vida potencial.

El agua en un tanque de lubricante también causa la formación de lodos; esto es principalmente una consecuencia del envejecimiento prematuro del lubricante (degradación), pero se le debe poner atención especial, pues puede provocar diferentes problemas, como un aumento en la viscosidad, que podría afectar la efectividad de la lubricación por salpique, o posiblemente obstruir los filtros.

La identificación de la contaminación con agua en muchos casos se puede efectuar en sitio. La primera forma de identificarla es visualmente – el agua emulsionada hará que el aceite tenga una apariencia blanca lechosa. Debe tenerse cuidado al hacer la inspección visual, ya que otra causa de que el aceite se vea turbio es la presencia de aire, por lo que debe ir más allá para avanzar en la dirección correcta.

La siguiente forma de identificar la presencia de agua es utilizando la prueba de la plancha caliente, que puede hacerse en sitio o en la mayoría de los laboratorios comerciales. Puede hacer esta prueba en la modalidad “pasa” / “no pasa”, ajustando la temperatura de la plancha y colocando una gota de aceite, observando si la muestra cruje como cuando pone a asar una rebanada de tocino. Por supuesto, esto debe hacerse con precaución, ya que si hay una gran cantidad de agua en el aceite podría generar una salpicadura de material muy caliente. Existen otros métodos, pero la plancha caliente es una buena herramienta para la detección de agua en sitio.

Si necesita una medición de agua más precisa, o detectar niveles de agua en pequeñas cantidades, debe efectuar la prueba de Karl Fischer. Hay múltiples variantes de esta prueba (las más comunes son la coulométrica y la volumétrica) y todas tienen capacidades similares, pero debe comprobar cuál es la que se está haciendo y si satisface sus necesidades. El método coulométrico tiende a ser más preciso para bajos niveles, y el volumétrico tiende a ser más preciso en volúmenes más altos, pero hay modificaciones que pueden mejorar las capacidades de ambos métodos. Algunos aditivos de los lubricantes pueden afectar los resultados de esta prueba, por lo que deben tenerse en cuenta; entre ellos están los aditivos que contienen azufre (ZDDP, EP, etc.).

Las recomendaciones típicas en los reportes del análisis del lubricante deben indicar la corrección de la fuente de ingreso de agua. En la mayoría de los casos, si es posible, esta es la primera acción a tomar antes de hacer cualquier otra acción; en algunas aplicaciones, se tiene que remover continuamente el agua durante la operación debido a que no puede detenerse la entrada de agua ni parar la máquina.

La siguiente recomendación más común es cambiar el lubricante. Esta recomendación puede venir acompañada de sugerencias de otros métodos para eliminar el agua (drenado del fondo, deshidratación, centrifugado, etc.) en función del conocimiento del analista del laboratorio acerca del tamaño del tanque y las capacidades de la planta. Esta recomendación es común porque el daño causado por el agua puede ser muy importante, y para proteger a la maquinaria se requiere, de ser posible, remover completamente el agua.

Lubricante incorrecto

El problema de aplicar lubricantes incorrectos se presenta en una diversidad de formas, por lo que he seleccionado las que vemos más comúnmente: Aceite base mineral en un depósito con lubricante a base de glicol, aditivos faltantes/aditivos erróneos, y viscosidad incorrecta.

Aceite mineral en lubricante base glicol

Cuando se introduce aceite mineral en un tanque con lubricante de base glicol, veremos un incremento en la viscosidad y la presencia de lodos, debido a la reacción química que se da entre los hidrocarburos y el glicol. Si alguna vez se ha topado con una fuga de refrigerante en un motor, justo esto es lo que empieza a suceder. Si no, basta con considerar que dos de los principales componentes de ese depósito negro dentro del motor son hidrocarburos y el glicol.

Una vez que inicia la reacción química, puede empezar a percibir un desgaste excesivo debido a que la viscosidad del lubricante es extremadamente alta. Además, como los dos lubricantes típicamente no se mezclan, la película lubricante en la zona de carga no estará formada por un solo lubricante y la capacidad de soporte de carga se verá reducida.

Es probable que la vida del lubricante se reduzca considerablemente debido a las reacciones químicas que se producen. En este caso es poco lo que puede hacer para recuperar un lubricante a base de glicol contaminado con un aceite mineral, por lo que la vida útil del lubricante prácticamente es cero.

Debido al aumento en la viscosidad y la formación de lodos, se observará un flujo más lento en los filtros e incluso pueden llegar a obstruirse. Junto con las reacciones químicas, puede haber un aumento en la formación de ácidos como subproducto de la degradación y de la reacción química, los cuales pueden atacar las superficies lubricadas si se les permite permanecer demasiado tiempo en el lubricante.

Para identificar la presencia de un aceite mineral en un sistema con lubricante a base de glicol, es probable que se pueda hacer mediante las pruebas de viscosidad y el análisis espectrométrico de elementos metálicos. El analista también tendría que tener información sobre el lubricante que se está utilizando, para ser capaz de discernir si lo que muestran los resultados de las pruebas concuerdan o no con lo que deberían estar mostrando.

La principal recomendación que recibirá en el reporte de resultados del análisis de aceite, si se encuentra un problema de contaminación de aceite a base de glicol y aceite mineral, es drenar todo el aceite y limpiar el tanque. Un lubricante como este, una vez contaminado, no cuenta con ninguna alternativa de filtración o alguna manera de eliminar el químico incorrecto, como sucede con el agua, así que se tiene que eliminar físicamente la contaminación y cambiar el lubricante.

Otra de las recomendaciones que podría recibir es revisar las prácticas de lubricación, dado que la principal causa de este tipo de contaminación es la falta de identificación (o identificación deficiente) del lubricante que debe aplicarse a la maquinaria, así como en los dispositivos de aplicación de lubricante.

Cabe hacer notar que en el mundo de los lubricantes a base de glicol se están presentando grandes cambios, en particular en el ámbito de glicoles compatibles con minerales. Estos glicoles, derivados de butileno, son mucho más compatibles que las tecnologías anteriores, que utilizan propileno y etileno, y el análisis de aceite de estos productos continúa evolucionando. Como parte de esta información puede cambiar, se debe tener en cuenta al revisar los datos del análisis de lubricante de un sistema con aceite a base de glicol.

Aditivos faltantes o incorrectos

Cuando el problema es la falta de aditivos o estos no son los correctos, puede haber muchas interferencias y problemas posibles, así que cubriremos los más probables. Es común notar la falta de un aditivo EP o un aditivo AW en un lubricante para cojinetes, engranajes o sistemas hidráulicos. Si le falta uno de estos aditivos y el equipo lo requiere, en función de las tolerancias y la carga de trabajo, podría haber excesivo desgaste adhesivo, desde ligero hasta severo. Esto es porque la función de estos aditivos es proteger las superficies cargadas cuando la viscosidad del lubricante es insuficiente, y sin ellos, las superficies entran en contacto.

Si se agrega un lubricante con aditivos detergentes a un sistema de lubricación que contiene aditivos demulsificantes, el aditivo detergente destruirá completamente la propiedad de separar el agua. En este caso, la única solución es drenar y remplazar completamente el lubricante, o se correrá el riesgo de que el ingreso de agua provoque daño a los cojinetes. Un hecho lamentable es que este problema es más común de lo que se piensa. En el caso de un aceite de turbinas, se ha observado que cuando se contamina con aceite de motor diésel, apenas un litro de aceite puede afectar la demulsibilidad de un tanque con capacidad de 6,000 litros.

Si en un sistema con componentes fabricados con metal amarillo (aleaciones de cobre) el fabricante recomienda no usar aceite con aditivos EP, es porque cuando este aditivo alcanza la temperatura de activación es muy corrosivo para los metales amarillos y puede degradarlos rápidamente.

En estos casos, la primera prueba que le mostrará el problema nuevamente es el análisis espectrométrico de elementos. Esta prueba le permite detectar los componentes metálicos de los aditivos presentes en el lubricante y ver los cambios en los niveles de los aditivos con respecto a la línea de base.

También se podría apreciar algún cambio mediante las pruebas de oxidación y nitración. Estas pruebas tienen rangos de detección en el mismo número de onda en donde se detectan algunos aditivos, y pueden dar un falso positivo de incremento de nivel del aditivo.

Por último, usted puede identificar un aditivo incorrecto efectuando una comparación del espectro infrarrojo (FTIR). Mediante esta prueba, pueden analizarse dos lubricantes y comparar los espectros resultantes de ambos en un solo gráfico para ver si hay alguna diferencia en su composición química a nivel molecular. En muchos casos, esta no es una prueba de rutina y debe efectuarse como una prueba de excepción.

Una de las recomendaciones que podría recibir en sus reportes del análisis del lubricante respecto a estos problemas podría ser el efectuar pruebas de excepción (ferrografía analítica, por ejemplo) si hay un desgaste elevado, y determinar si ha habido una degradación significativa de la superficie metálica. Los resultados del análisis del lubricante también pueden incluir la recomendación de revisar las especificaciones del fabricante, así como las temperaturas de operación para identificar cómo se relacionan con la selección del lubricante de la máquina.

Viscosidad incorrecta

Otro de los problemas que se pueden observar con un lubricante equivocado es la viscosidad incorrecta. Cuando la viscosidad es demasiado alta, en una caja de engranajes puede ver un aumento en el desgaste debido principalmente a la reducción o ausencia de la capacidad de salpique requerida para lubricar adecuadamente los engranajes y rodamientos. En sistemas hidráulicos, una alta viscosidad puede dar lugar a un desempeño lento y bajas tasas de filtración.

En casi todas los casos de baja viscosidad, encontrará un desgaste elevado debido a que la película lubricante no es lo suficientemente gruesa para evitar que las superficies entren en contacto entre sí durante la operación.

Para detectar un problema de viscosidad usted debe efectuar una prueba de viscosidad. También debe tener la línea de base del aceite nuevo, ya que la viscosidad puede cambiar de un lote a otro y podría ser difícil detectar el relleno con un lubricante similar de una viscosidad diferente.

En algunos casos, también puede detectar este problema con el análisis espectrométrico de elementos, pues los niveles de aditivos comúnmente fluctúan junto con el cambio de viscosidad, incluso dentro de la misma línea de productos, ya que los aditivos utilizados para lograr las propiedades necesarias no son siempre idénticos de un grado de viscosidad a otro.

Las recomendaciones relacionadas con problemas de viscosidad pueden ser bastante complejas. Esto se debe a que, además de la posibilidad de haber colocado en la unidad un aceite de viscosidad equivocada, también puede haber sido causada por un cambio operativo que ha afectado a la unidad, como excesiva agitación mecánica o temperaturas excesivas, que podrían causar la ruptura de la molécula del lubricante (reduciendo la viscosidad) u oxidación excesiva (aumentando la viscosidad).

Si la temperatura ambiente sube, es posible que la viscosidad sea demasiado baja a la temperatura de operación y comience a aumentar el desgaste.

Fuera de esta posibilidad, la recomendación más común en el reporte de análisis de lubricante será cambiar el lubricante. Si el volumen de aceite es muy grande, podría recibir la recomendación de endulzar el aceite (drenar una parte del aceite y rellenar con lubricante nuevo) para mejorar la viscosidad, si no está muy lejos de la especificación y no ha habido cambio en la concentración de aditivos.

Conclusiones

Conforme tome toda esta información y trate de aplicarla en su planta, tenga en cuenta que la capacidad de su laboratorio para efectuar las pruebas cambia continuamente. Constantemente aparecen nuevas tecnologías y métodos mejorados que se convierten en una mejor opción, más accesible económicamente. Si tiene actualmente algún problema que necesite analizar, asegúrese de que se está utilizando el mejor método existente, el más eficaz.

Esta es una pequeña porción de los problemas que se pueden presentar y que usted tiene que encarar. Si está enfrentando algún problema específico, póngase en comunicación con su laboratorio de análisis de lubricantes; ellos deben estar dispuestos a darle una mano para ayudarle y guiarlo por el camino correcto.

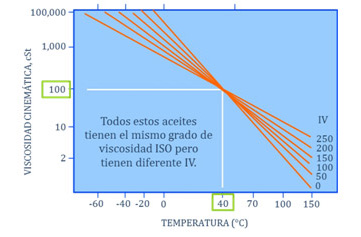

A menudo el índice de viscosidad (IV) no es considerado como un parámetro en la selección de lubricantes. La razón, es que es poco conocido y entendido. Algunos piensan que el índice de viscosidad está incluido en el grado de viscosidad ISO de los aceites, pero no es así. Este es por sí mismo un diferenciador independiente del desempeño de un lubricante.

Todos sabemos que la viscosidad es la propiedad más importante de un lubricante. Es una medida de la constitución molecular desde el punto de vista del tamaño de la cadena de hidrocarburos que conforman un lubricante. La viscosidad se origina por la fricción interna de las moléculas cuando el fluido se pone en movimiento. Mientras más grande sea la fricción intermolecular (moléculas más grandes), mayor será la viscosidad.

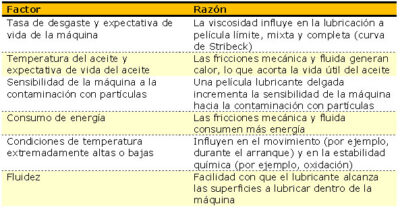

La viscosidad determina el espesor y la resistencia de la película lubricante dentro de la máquina. Sobre ella también influyen algunos factores importantes como los que se mencionan en la tabla.

Sin embargo, la viscosidad de un lubricante no tiene significado alguno a menos que se indique la temperatura, es decir, la temperatura a la cual fue determinada. Por el contrario, las máquinas no tienen en cuenta la temperatura en lo que a la viscosidad se refiere (en términos generales). Los requisitos de viscosidad mínima, máxima y óptima requerida por las máquinas no toman en cuenta la temperatura. En lugar de esto, los requerimientos de viscosidad de las máquinas están basados en aspectos tales como el diseño del componente (por ejemplo, rodamientos), la carga y la velocidad. Recuerde, por ejemplo, que la conocida curva de Stribeck no considera la temperatura como una variable.

Dicho lo anterior, ya que las máquinas requieren de una cierta viscosidad, y se sabe que la temperatura tiene una dramática influencia sobre la viscosidad, es imperativo que al momento de seleccionar un lubricante se tome en cuenta la temperatura promedio de operación y el rango de temperatura en que opera la máquina. Recuerde, el sistema de clasificación de viscosidad ISO sólo reporta la viscosidad a una temperatura: 40°C. Más importante aún, para un aceite candidato, usted necesita saber cómo cambia la viscosidad del aceite con respecto al cambio de temperatura.

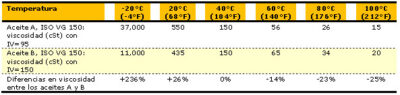

El índice de viscosidad fue desarrollado para este propósito por E. Dean y G. Davis en 1929 (ASTM D2270). Es un número derivado empíricamente y adimensional. Está basado en la siguiente metodología, un crudo de Pennsylvania (parafínico) se fijó como punto de referencia en un extremo, representando un producto cuya viscosidad varía poco con los cambios de temperatura. El otro extremo fue asignado a un crudo de la costa del golfo de Texas (nafténico). Si un lubricante era similar al crudo de Pennsylvania, a este se le asignaba un índice de viscosidad (IV) de 100. Si era similar al crudo del golfo de Texas, se le asignaba un IV de 0. A uno que estuviese en la mitad, se le asignaba un IV de 50 y así sucesivamente. Mientras mayor el IV, más estable será la viscosidad a través de un rango de temperaturas (más deseable). Las temperaturas utilizadas para determinar el índice de viscosidad son 40 y 100°C.

Una búsqueda en Internet de “calculadores del índice de viscosidad” lo llevará directamente a varios sitios Web. Estos calculadores se pueden utilizar de diferentes formas. Por ejemplo, si se conoce la viscosidad del aceite a dos diferentes temperaturas, se puede usar el calculador para estimar el IV del aceite. Mejor aún, se puede introducir una sola viscosidad (y la temperatura) y el IV (normalmente se encuentra en las hojas de productos) y calcular la viscosidad del mismo lubricante a cualquier otra temperatura (por ejemplo, a la temperatura de operación del equipo).

Hoy se pueden encontrar lubricantes con IV tan bajos como 60. Otros lubricantes pueden tener IV por encima de los 400. Sin embargo, la mayoría de los lubricantes en el mercado tienen IV que se ubican entre 90 y 160.

Comparando el aceite con IV de 95 con el de IV de 150, hay una diferencia de +236% en la viscosidad a una temperatura de -20°C y una diferencia de -25% en viscosidad a 100°C. Por supuesto, a 40°C no hay diferencia. Como se mencionó previamente, la máquina determina sus requerimientos de viscosidad basado en el diseño y en las condiciones de operación. Estas condiciones influyen en la temperatura, que a su vez influye en la viscosidad, lo cual influye al final en la protección requerida por la máquina.

Muchas máquinas utilizan un solo tipo de lubricante en diferentes zonas de fricción y operan a diferentes cargas, velocidades y temperaturas. Equipos móviles a la intemperie típicamente trabajan bajo estas condiciones. Para estos equipos, no hay una forma fácil de determinar la viscosidad óptima utilizando un cálculo teórico. En su lugar, la viscosidad ideal se determina haciendo mediciones de campo utilizando evaluaciones de ensayo y error (simplemente probando con varios aceites de diferentes viscosidades y midiendo la temperatura y la protección contra el desgaste).

Para máquinas que operan a carga, velocidad y temperatura constante, la viscosidad ideal a menudo resulta en la menor temperatura del aceite una vez estabilizada. Aceites con menor o mayor viscosidad (que la viscosidad óptima) incrementarán la temperatura a la cual el aceite se ha estabilizado, bien sea por excesivas pérdidas por batido (mucha viscosidad) o por fricción mecánica (muy poca viscosidad).

Si las condiciones no son constantes (cargas, velocidad y temperatura variables, etc.), se crea la necesidad no sólo de tener la óptima viscosidad, sino también de un alto índice de viscosidad para estabilizar la óptima viscosidad del aceite. Mientras más variables sean las condiciones de operación, mayor será la necesidad de un aceite con mayor IV.

Además, tenga en cuenta que para una gran cantidad de máquinas no ha habido en el pasado un esfuerzo experimental o teórico para determinar la viscosidad óptima del aceite. La selección de la viscosidad es en algunos casos una adivinanza descabellada. Esto requiere también de un aceite con alto IV.

También hay que considerar que el sistema de clasificación de grados de viscosidad ISO (ISO 3448) está basado en un incremento del 50 por ciento entre cada grado. Por lo tanto, si se quiere pasar de un ISO VG 100 a un ISO VG 150, el salto es del 50 por ciento. Cuando las opciones de viscosidad están todas separadas por un 50%, es muy difícil lograr seleccionar con precisión el lubricante correcto. Estas grandes diferencias en viscosidad se magnifican a bajas temperaturas. Esta es otra razón adicional para seleccionar aceites con altos IV.

¿Índices de viscosidad altos o bajos?

Un lubricante debe tener un alto índice de viscosidad si una o más de las siguientes condiciones se presentan:

- No se conoce el valor de óptimo de la viscosidad

- Existen condiciones de carga y velocidad variables

- Existen variaciones en la temperatura ambiente

- Se requiere incrementar la eficiencia energética

- Para incrementar la vida útil en servicio del aceite (temperaturas promedios más bajas)

- Para incrementar la vida en servicio de la máquina (menos reparaciones y paros de planta)

Lubricantes más económicos, con bajos índices de viscosidad pueden ser usados si:

- La velocidad y la carga son constantes

- La temperatura es constante (temperatura del ambiente constante o si se utiliza un intercambiador de calor para mantener la temperatura constante)

Se conoce el valor óptimo de la viscosidad a la temperatura de operación y se mantiene consistentemente en dicho valor

El IV también puede suministrar información acerca de la formulación del aceite, incluyendo tipo y calidad de la base lubricante. Por ejemplo, aceites minerales puros bien refinados tendrán su correspondiente IV alto. Ciertos aditivos, como los mejoradores del índice de viscosidad y los depresores del punto de fluidez, influyen sobre el IV. Es importante recordar que los aceites que contienen mejoradores del IV, sobre todo algunos tipos, son propensos a perder permanentemente en el tiempo tanto la viscosidad como el IV. Hay ensayos ASTM destinados a evaluar la estabilidad al corte de los mejoradores del IV.

Los valores del índice de viscosidad se encuentran en la mayoría de las hojas de productos disponibles en el mercado. Este simple número está ahí por una razón, y debe considerarse seriamente cuando se desarrollen las especificaciones de los lubricantes que serán utilizados en cualquier tipo de maquinaria.

FUENTE NORIA CORPORATION

Generalmente, todo equipo mecánico para su óptimo desempeño debe ser lubricado, con el propósito primordial de reducir la fricción y el desgaste. Si estos factores no son controlados, se puede presentar una baja eficiencia en la operación, daños en los sistemas críticos y finalmente el deterioro de la máquina. En este sentido, la viscosidad de los aceites lubricantes es fundamental, debido a que en la mayoría de los casos es la que determina la capacidad del producto para formar una película lubricante entre las superficies en movimiento relativo, para mantenerlas separadas y minimizar así el contacto entre estas.

La viscosidad se define como la resistencia interna que opone cualquier fluido a fluir bajo la acción de una fuerza externa, entiéndase gravedad o esfuerzo de corte.

A través del tiempo, la viscosidad se ha considerado como la propiedad de mayor importancia en los aceites lubricantes, lo que propició el desarrollo de muchas metodologías para su determinación y, paralelamente, diversos sistemas de clasificación con base en la misma.

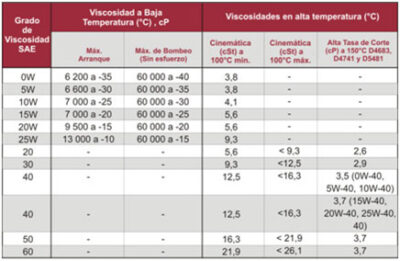

Clasificación de viscosidad SAE para lubricantes de motor de combustión interna

La Sociedad de Ingenieros Automotrices de los Estados Unidos (SAE, en inglés), estableció una clasificación de viscosidad para los lubricantes desarrollados para su uso en motores de combustión interna (diesel, gasolina y gas).

Esta clasificación de lubricantes está definida según la especificación SAE J-300-09 (ver Tabla 1) y en la actualidad contempla 11 grados de viscosidad, divididos en grados de invierno y grados de verano.

Grados de invierno y grados de verano. – Los grados de viscosidad para invierno van acompañados por la letra “W”, haciendo referencia a la estación climatológica de invierno (“Winter”, en inglés) y se basan principalmente en el cumplimiento de requerimientos de comportamiento a baja temperatura, aunque también deben cumplir con requerimientos a alta temperatura. Los grados de verano no van acompañados por alguna letra y sus requisitos de comportamiento son a altas temperaturas.

Requerimientos de Grados de Viscosidad de Invierno

Arranque a bajas temperaturas. La capacidad del lubricante para permitir el fácil arranque del motor bajo condiciones de bajas temperaturas, en virtud de su poca resistencia al movimiento o baja viscosidad dinámica a altos esfuerzos de corte, la cual es evaluada por ASTM D-5293-10, método de ensayo estándar para determinar la viscosidad aparente de aceites de motor entre -5 y -35°c, utilizando el simulador de arranque en frío. Este ensayo se correlaciona con el fenómeno que se presenta en el cigüeñal de un motor de combustión interna cuando gira dentro del baño de aceite durante el arranque a bajas temperaturas.

Facilidad de bombeo. La capacidad del lubricante para fluir a través de la bomba de aceite a bajas temperaturas, de tal manera que se logre una adecuada lubricación en las partes más críticas del motor, en virtud de su baja viscosidad dinámica a pequeños esfuerzos de corte, evaluada por ASTM D-4684-08, método de ensayo estándar para determinar el esfuerzo de corte y la viscosidad aparente de aceites para motor a bajas temperaturas. Cuando un aceite es enfriado, la velocidad y duración del enfriamiento afectan el esfuerzo de corte y la viscosidad. En este ensayo, el aceite se enfría lentamente en un rango de temperatura en el cual ocurre cristalización de ceras. Esto simula que si el aceite no tiene una apropiada viscosidad, no podrá ser succionado por la bomba, de ahí que no pueda llegar a los componentes del motor que deben ser lubricados. Se cree que esta falla ocurre por la formación de una estructura tipo gel que da como resultado un elevado esfuerzo de corte, una alta viscosidad, o ambos.

Mínimo de viscosidad a altas temperaturas. La propiedad del lubricante para garantizar, a altas temperaturas, una película fluida entre las partes en movimiento, con un requisito mínimo de viscosidad cinemática a 100°C (ASTM D-445-11).

Requerimientos de los Grados de Viscosidad de Verano

Mínimo de viscosidad a altas temperaturas. La propiedad del lubricante para garantizar, a altas temperaturas, una película fluida entre las partes en movimiento, con un intervalo de viscosidad cinemática a 100°C para cada grado en particular, (ASTM D-445-06) método de ensayo estándar para determinar la viscosidad cinemática de fluidos opacos y transparentes. La capacidad del lubricante para proporcionar una película fluida entre las superficies en movimiento a las temperaturas de operación de los motores, sin incurrir en el detrimento del comportamiento por el uso de productos con excesiva viscosidad.

Viscosidad en alta temperatura/alto esfuerzo cortante. La cualidad del lubricante para generar un adecuado espesor de película a alta temperatura y altos esfuerzos de corte (ASTM D-4683-10 y D-4741-06), método de ensayo estándar para determinar la viscosidad a alta tasa de corte y alta temperatura por el simulador de cojinete cónico y método de ensayo para determinar la viscosidad a alta tasa de corte y alta temperatura por medio del viscosímetro de tapón-cónico. El primero se correlaciona con las condiciones que se encuentran en los cojinetes de bancada de un motor de combustión interna operando en condiciones severas. El segundo representa las condiciones de alta temperatura y alto corte que se presentan en un motor de combustión interna, sin tener en cuenta las presiones. En la Tabla 1se presentan dos valores para el SAE 40. Uno para los grados que pueden utilizar la marca que los identifica como aceites para economía de combustible o servicio liviano (gasolina) y el otro para servicio pesado (diesel).

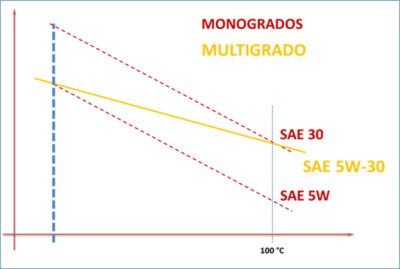

Aceites Monogrados y Multigrados

Cuando un lubricante es formulado para cumplir con sólo uno de los requisitos de la tabla, es decir, baja temperatura (W, invierno) o alta temperatura (verano), se dice que este aceite es un “monogrado” (por ejemplo: SAE 30). Por otro lado, cuando un aceite cumple con un grado de invierno y uno de verano, se dice que es “multigrado” (por ejemplo: SAE 10W-30); es decir, este aceite se comporta como un SAE 10W a bajas temperaturas y como un SAE 30 en altas temperaturas. Para lograr este comportamiento, los aceites multigrados suelen ser formulados con aditivos que le permiten fluir a bajas temperaturas evitando la formación de geles o ceras, denominados depresores de punto de fluidez (PPD, en inglés), y aditivos que le mejoran el índice de viscosidad (IV, relación del cambio de viscosidad por efecto de la temperatura) para poder mantener la viscosidad a altas temperaturas, llamados mejoradores del índice de viscosidad (VII, en inglés).

En algunos países tropicales existe la creencia de que por no existir cambios de temperatura extremos, solamente se deben usar aceites monogrados y no multigrados. Esto podría aplicar para aquellos motores estacionarios que generalmente operan a velocidades y cargas constantes, siendo los más usados los SAE 30 y 40. En aplicaciones marinas, para motores de grandes cilindradas, se pueden encontrar algunos fabricantes de equipos que recomiendan SAE 60 para la lubricación de los cilindros de dichos motores.

En la actualidad, la mayoría, si no todos, los fabricantes de motores a gasolina y diesel recomiendan el uso de aceites multigrados por las ventajas que presentan en cuanto a economía de combustible y consumo de aceite, entre otros.

El sistema de certificación y licenciamiento establecido por el API (Instituto Americano del Petróleo) para aceites de motor, establece que los únicos grados de viscosidad que pueden proporcionar economía de combustible y colocar esa leyenda en sus envases, son los que cumplen con los grados SAE 0W-XX, 5W-XX Y 10W-XX. Entendiendo que XX puede ser SAE 20 y, 30. Los demás grados como serían 15W-XX, 20W-XX y 25W-XX, no pueden colocar en sus envases el sello del API como lubricantes que satisfacen los requisitos de economía de combustible.

Con este artículo queremos ayudarle a entender de una forma sencilla cómo se relacionan con la vida real las diferentes mediciones de viscosidad y ayudarlos a la hora de seleccionar el producto más idóneo de acuerdo a sus condiciones ambientales.

FUENTE NORIA CORPORATION